Технологические аспекты полупроводниковой

технологии

Совершенствование технологического процесса изготовле-ния микропроцессоров – это главный атрибут повышения их бы-стродействия и надежности. Переход на новые техпроцессы явля-ется очевидным шагом, но технологам это дается каждый раз все с большим трудом. Современные процессоры выполняются по тех-нологии 0,13 и 0,09 мкм, причем последняя была введена в 2004 году. Как видно, для этих техпроцессов соблюдается закон Мура,

который гласит, что каждые два года частота кристаллов удваи-вается при увеличении количества транзисторов с них. С такими же темпами сменяется и техпроцесс. Правда, в дальнейшем «гонка частот» опередит этот закон. К 2006 году компания Intel планирует освоение 65-нм техпроцесса, а 2009 – 32-нм

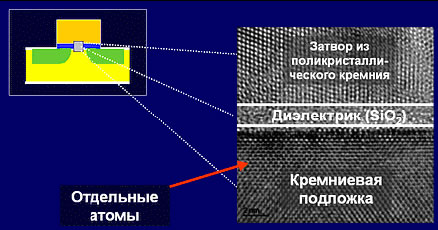

Здесь пора вспомнить структуру транзистора (рис.80), а именно - тонкий слой диоксида кремния SiO2, изолятора, находя-щегося между затвором и каналом, и выполняющего вполне по-нятную функцию - барьера для электронов, предотвращающего утечку тока затвора. Очевидно, что чем толще этот слой, тем луч-ше он выполняет свои изоляционные функции, но он является со-ставной частью канала, и не менее очевидно, что если мы собира-емся уменьшать длину канала (размер транзистора), то нам надо уменьшать его толщину, причем, весьма быстрыми темпами. За последние несколько десятилетий толщина этого слоя составляет в среднем порядка 1/45 от всей длины канала. Но у этого процесса есть свой конец - как утверждал пять лет назад все тот же Intel, при продолжении использования SiO2, как это было на протяжении последних 30 лет, минимальная толщина слоя будет составлять 2.3 нм, иначе ток утечка тока затвора приобретет просто нереальные величины.

Для снижения подканальной утечки до последнего времени ничего не предпринималось. Сейчас ситуация начинает меняться, поскольку рабочий ток, наряду со временем срабатывания затвора, является одним из двух основных параметров, характеризующих скорость работы транзистора, а утечка в выключенном состоянии на нем непосредственно сказывается - для сохранения требуемой эффективности транзистора приходится, соответственно, подни-мать рабочий ток, со всеми вытекающими условиями.

Изготовление микропроцессора - это сложнейший процесс, включающий более 300 этапов. Микропроцессоры формируются на поверхности тонких круговых пластин кремния - подложках, в результате определенной последовательности различных процес-сов обработки с использованием химических препаратов, газов и ультрафиолетового излучения.

Рис. 80

Подложки обычно имеют диаметр 200 миллиметров, или 8 дюймов. Однако корпорация Intel уже перешла на пластины диа-метром 300 мм, или 12 дюймов. Новые пластины позволяют полу-чить почти в 4 раза больше кристаллов, и выход годных значи-тельно выше. Пластины изготавливают из кремния, который очи-щают, плавят и выращивают из него длинные цилиндрические кристаллы. Затем кристаллы разрезают на тонкие пластины и по-лируют их до тех пор, пока их поверхности не станут зеркально гладкими и свободными от дефектов. Далее последовательно цик-лически повторяясь производят термическое оксидирование (фор-мирование пленки SiO2), фотолитографию, диффузию примеси (фосфор), эпитаксию (наращивание слоя).

В процессе изготовления микросхем на пластины-заготовки наносят в виде тщательно рассчитанных рисунков тончайшие слои материалов. На одной пластине помещается до нескольких сотен микропроцессоров, для изготовления которых требуется совер-шить более 300 операций. Весь процесс производства процессоров можно разделить на несколько этапов: выращивание диоксида кремния и создание проводящих областей, тестирование, изготов-ление корпуса и доставка.

Процесс производства микропроцессора начинается с "выращивания" на поверхности отполированной пластины изоля-ционного слоя диоксида кремния. Осуществляется этот этап в электрической печи при очень высокой температуре. Толщина ок-сидного слоя зависит от температуры и времени, которое пластина проводит в печи.

Затем следует фотолитография - процесс, в ходе которого на поверхности пластины формируется рисунок-схема. Сначала на пластину наносят временный слой светочувствительного материа-ла – фоторезист, на который с помощью ультрафиолетового излу-чения проецируют изображение прозрачных участков шаблона, или фотомаски. Маски изготавливают при проектировании про-цессора и используют для формирования рисунков схем в каждом слое процессора. Под воздействием излучения засвеченные участ-ки фотослоя становятся растворимыми, и их удаляют с помощью растворителя (плавиковая кислота), открывая находящийся под ними диоксид кремния.

Открытый диоксид кремния удаляют с помощью процесса, который называется "травлением". Затем убирают оставшийся фо-тослой, в результате чего на полупроводниковой пластине остает-ся рисунок из диоксида кремния. В результате ряда дополнитель-ных операций фотолитографии и травления на пластину наносят также поликристаллический кремний, обладающий свойствами проводника. В ходе следующей операции, называемой "легирова-нием", открытые участки кремниевой пластины бомбардируют ионами различных химических элементов, которые формируют в кремнии отрицательные и положительные заряды, изменяющие электрическую проводимость этих участков.

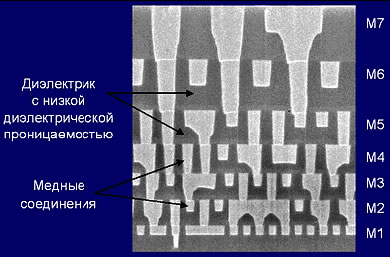

Наложение новых слоев с последующим травлением схемы осуществляется несколько раз, при этом для межслойных соеди-нений в слоях оставляются "окна", которые заполняют металлом, формируя электрические соединения между слоями. В своем 0.13-микронном технологическом процессе корпорация Intel применила медные проводники. В 0.18-микронном производственном процес-се и процессах предыдущих поколений Intel применяла алюминий. И медь, и алюминий - отличные проводники электричества. При использовании 0,18-мкм техпроцесса использовалось 6 слоев, при

внедрении 90 нм техпроцесса в 2004 году применили 7 слоев кремния.

Каждый слой процессора имеет свой собственный рисунок, в совокупности все эти слои образуют трехмерную электронную схему. Нанесение слоев повторяют 20 - 25 раз в течение несколь-ких недель.

Чтобы выдержать воздействия, которым подвергаются под-ложки в процессе нанесения слоев, кремниевые пластины изна-чально должны быть достаточно толстыми. Поэтому прежде чем разрезать пластину на отдельные микропроцессоры, ее толщину с помощью специальных процессов уменьшают на 33% и удаляют загрязнения с обратной стороны. Затем на обратную сторону "по-худевшей" пластины наносят слой специального материала, кото-рый улучшает последующее крепление кристалла к корпусу. Кро-ме того, этот слой обеспечивает электрический контакт между задней поверхностью интегральной схемы и корпусом после сбор-ки.

После этого пластины тестируют, чтобы проверить качест-во выполнения всех операций обработки. Чтобы определить, пра-вильно ли работают процессоры, проверяют их отдельные компо-ненты. Если обнаруживаются неисправности, данные о них анали-зируют, чтобы понять, на каком этапе обработки возник сбой.

Затем к каждому процессору подключают электрические зонды и подают питание. Процессоры тестируются компьютером, который определяет, удовлетворяют ли характеристики изготов-ленных процессоров заданным требованиям.

После тестирования пластины отправляются в сборочное производство, где их разрезают на маленькие прямоугольники, каждый из которых содержит интегральную схему. Для разделе-ния пластины используют специальную прецизионную пилу. Не-работающие кристаллы отбраковываются.

Затем каждый кристалл помещают в индивидуальный кор-пус. Корпус защищает кристалл от внешних воздействий и обес-печивает его электрическое соединение с платой, на которую он будет впоследствии установлен. Крошечные шарики припоя, рас-положенные в определенных точках кристалла, припаивают к

электрическим выводам корпуса. Теперь электрические сигна-лы могут поступать с платы на кристалл и обратно.

В будущих процессорах компания Intel применит техноло-гию BBUL, которая позволит создавать принципиально новые кор-пуса с меньшим тепловыделением и емкостью между ножками CPU.

После установки кристалла в корпус процессор снова тес-тируют, чтобы определить, работоспособен ли он. Неисправные процессоры отбраковывают, а исправные подвергают нагрузочным испытаниям: воздействию различных температурных и влажност-ных режимов, а также электростатических разрядов. После каждо-го нагрузочного испытания процессор тестируют для определения его функционального состояния. Затем процессоры сортируют в зависимости от их поведения при различных тактовых частотах и напряжениях питания.

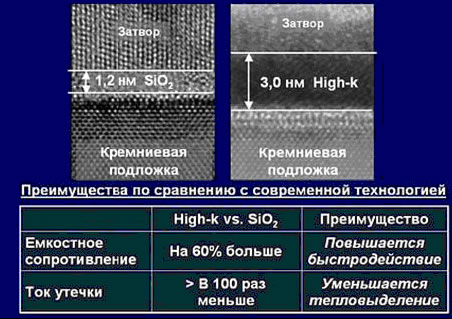

Известно, что существующие КМОП-транзисторы имеют много ограничений и не позволят в ближайшем будущем подни-мать частоты процессоров также безболезненно. В конце 2003 года специалисты Intel сделали очень важное заявление о разработке новых материалов для полупроводниковых транзисторов будуще-го. Прежде всего, речь идет о новом диэлектрике затвора транзи-стора с высокой диэлектрической проницаемостью (так называе-мый «high-k»-материал), который будет применяться взамен ис-пользуемого сегодня диоксида кремния SiO2 (рис. 81), а также о новых металлических сплавах, совместимых с новым диэлектри-ком затвора. Решение, предложенное исследователями, снижает ток утечки в 100 раз, что позволяет вплотную подойти к внедре-нию производственного процесса с проектной нормой 45 наномет-ров. Оно рассматривается экспертами как маленькая революция в мире микроэлектронных технологий.

Чтобы понять, о чем идет речь, взглянем сначала на обыч-ный МОП-транзистор, на базе которого делаются МП. В нем за-твор из проводящего поликремния отделен от канала транзистора тончайшим (толщиной всего 1,2 нм или 5 атомов) слоем диоксида кремния (материала, десятилетиями используемого в качестве подзатворного диэлектрика).

Рис. 81

Столь малая толщина диэлектрика необходима для получе-ния не только малых габаритов транзистора в целом, но и для его высочайшего быстродействия (заряженные частицы передвигают-ся быстрее через затвор, в результате чего такой VT может пере-ключаться до 10 миллиардов раз в секунду). Упрощенно - чем ближе затвор к каналу транзистора (то есть, чем тоньше диэлек-трик), тем «большее влияние» в плане быстродействия он будет оказывать на электроны и дырки в канале транзистора.

Но с другой стороны, такой тонкий диэлектрик пропускает большие паразитные токи электронов утечки из затвора в канал (идеальный МОП-транзистор должен пропускать ток от истока к стоку и не пропускать - от затвора к истоку и стоку).

И в современных высокоинтегрированных микросхемах с сотнями миллионов транзисторов на одном кристалле токи утечки затворов становятся одной из фатальных проблем, препятствую-щих дальнейшему наращиванию количества транзисторов на кри-сталле. Более того, чем меньше по размерам мы делаем транзи-стор, тем тоньше нужно делать подзатворный диэлектрик. Но при его толщинах менее 1 нм резко (по экспоненте) возрастают тун-нельные токи утечки, что делает принципиально невозможным создание традиционных транзисторов менее определенных «гори-зонтальных» размеров (если при этом мы хотим получить от них хорошие скоростные характеристики). По оценкам экспертов, в

современных чипах почти 40% энергии может теряться из-за утечек.

Поэтому важность открытия ученых Intel нельзя недооце-нивать. После пяти лет исследований в лабораториях корпорации разработали специальный материал, позволяющий заменить тра-диционный диоксид кремния в обычном маршруте производства микросхем. Требования к такому материалу весьма серьезны: вы-сокая химическая и механическая (на атомарном уровне) совмес-тимость с кремнием, удобство производства в едином цикле тра-диционного кремниевого техпроцесса, но главное - низкие утечки и высокая диэлектрическая проницаемость.

Если мы боремся с утечками, то толщину диэлектрика нуж-но повысить хотя бы до 2-3 нм (рис. 82).

Рис. 82

Чтобы при этом сохранить прежнюю крутизну транзистора (зависимость тока от напряжения) необходимо пропорционально увеличить диэлектрическую проницаемость материала диэлектри-ка. Если проницаемость объемного диоксида кремния равна 4 (или чуть меньше в сверхтонких слоях), то разумной величиной ди-электрической проницаемости нового «интеловского» диэлектрика можно считать величину в районе 10-12. Несмотря на то, что ма-териалов с такой диэлектрической проницаемостью немало (конденсаторные керамики или монокристалл кремния), тут не ме-нее важны факторы технологической совместимости материалов. Поэтому для нового high-k-материала был разработан свой высо-коточный процесс нанесения, во время которого формируется один молекулярный слой этого материала за один цикл (рис. 83).

Исходя из этой картинки можно предположить, что новый ма-териал - это тоже оксид. Причем монооксид, что означает приме-нение материалов преимущественно второй группы, например, магния, цинка или даже меди.

Но диэлектриком дело не ограничилось. Потребовалось сменить и материал самого затвора - привычный поликристалли-ческого кремния. Дело в том, что замена диоксида кремния на high-k-диэлектрик ведет к проблемам взаимодействия с поликри-сталлическим кремнием (ширина запрещенной зоны транзистора определяет минимально возможные для него апряжения).

Рис. 83

Эти проблемы удается устранить, если использовать специаль-ные металлы для затворов транзисторов обоих типов (n-МОП и p-МОП) в сочетании с особым технологическим процессом. Благо-даря этой комбинации материалов удается достичь рекордной производительности транзисторов и уникально низких токов утеч-ки, в 100 раз меньших, чем при использовании нынешних мате-риалов (рис. 84).

Рис. 84

В этом случае уже не возникает искушения использовать для борьбы с утечками значительно более дорогую технологию SOI (кремний на изоляторе), как это делают некоторые крупные производители микропроцессоров.

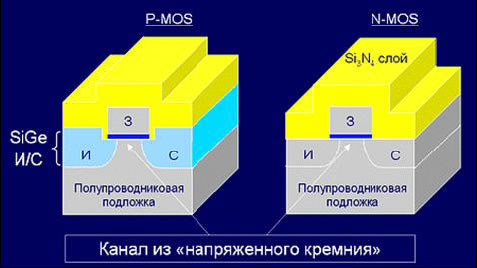

Отметим также еще одно технологическое новшество Intel - технологию напряженного (strained) кремния, которая впервые ис-пользуется в 90-нанометровых процессорах Prescott и Dothan. На-конец-то, компания Intel в подробностях рассказала, каким именно образом происходит формирование слоев напряженного кремния в ее КМОП-структурах. КМОП-ячейка состоит из двух транзисторов - n-МОП и p-МОП (рис. 85).

Рис. 85

В первом (n-MOS) канал транзистора (n-канал) проводит ток при помощи электронов (отрицательно заряженных частиц), а во втором (p-MOS) - при помощи дырок (условно положительно заряженных частиц). Соответственно, и механизмы формирования напряженного кремния у этих двух случаев различны. Для n-MOS-транзистора используется внешнее покрытие слоем нитрида крем-ния (Si3N4), который за счет механических напряжений немного (на доли процента) растягивает (в направлении протекания тока) кристаллическую решетку кремния под затвором, в результате че-го рабочий ток канала возрастает на 10% (условно говоря, элек-тронам становится более просторно двигаться в направлении ка-нала). В p-MOS-транзисторах все наоборот: в качестве материала подложки (точнее - только областей стока и истока) используется соединение кремния с германием (SiGe), что немного сжимает кристаллическую решетку кремния под затвором в направлении канала. Поэтому дыркам становится «легче» «передвигаться» сквозь акцепторные атомы примеси, и рабочий ток канала возрас-тает на 25%. Сочетание же обеих технологий дает 20-30-процентное усиление тока.

Таким образом, применение технологии «напряженного кремния» в обоих типах устройств (n-MOS и p-MOS) приводит к значительному повышению производительности транзисторов при повышении себестоимости их производства всего лишь на ~2% и позволяет создавать более миниатюрные транзисторы следующих поколений. В планах Intel - использовать напряженный кремний для всех будущих техпроцессов вплоть до 22-нанометрового.

Материал с низкой диэлектрической проницаемостью ис-пользуется в качестве диэлектрика медных соединений (рис. 86) во всех техпроцессах Intel, начиная с 0,13-микронного. Он уменьшает величину паразитной емкости, которая возникает между медными соединениями на кристалле, что повышает скорость передачи внутренних сигналов и уменьшает энергопотребление. Intel - пер-вая и пока единственная компания, которая использует этот low-k-материал для изоляции межсоединений.

Рис. 86 |